一、大型铝合金曲面铸件的结构特点及工艺难点

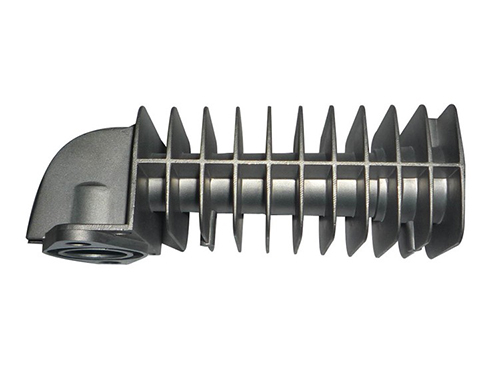

曲面铸件轮廓尺寸为2622mmX1200mmX300mm,较小壁厚32mm,筋厚40mm,四周法兰厚94mm,材质为ZL114 A合金,净重1100kg,其形状和铸造工艺。该铸件下部有28个φ120mm的圆柱形柱脚,柱脚位于井字形筋的交结点上。该曲面铸件的显著特点是结构厚大,铸造工艺的一个技术难点是解决厚大部位容易出现的缩松、缩孔问题。浇注该曲面铸件约需1500kg铝液,大量铝液在由浇包经浇口杯进入铸型的过程中,会产生大量的二次氧化渣,如何去除氧化渣是第二个技术难点。在浇注过程中,曲面铸件上部设置多个大型补缩明冒口,大型铝冒口的切割是第三个技术难点。曲面铸件在长度方向上为非对称结构,在铸件凝固时,变形应力很大,如何防止变形是第四个技术难点。另外,这种铸件浇注后的浮箱力也很大,防止浮箱、涨箱也是不可忽视的问题。

二、铸造工艺设计

由于大型曲面铸件型体较大,结构较复杂,故采用强度较高的呋喃改性酚醛树脂砂制造型芯,采用组芯造型。铸型分上下两型,中间有36块砂芯,砂芯通过气眼向下型排气。

由于大型曲面铸件型体较大,结构较复杂,故采用强度较高的呋喃改性酚醛树脂砂制造型芯,采用组芯造型。铸型分上下两型,中间有36块砂芯,砂芯通过气眼向下型排气。(φ120mm),这些部位不允许有缩松、缩孔缺陷,内部组织要求致密,故在工艺设计时,将其放在下部,曲面在上造型。在浇注时,将铸型远离直浇道的一头垫起15°,以确保铝液充型平稳和排气。

1.浇注系统

扩张式浇注系统的优点是金属液在横浇道和内浇道中的流速较慢,充型平稳,不易产生紊流,可以防止夹渣和吸气。

2.冒口与冷铁

由于曲面铸件下部有28个φ120mm的高度不等的圆柱形柱脚,要保证铸件从上到下组织致密,无缩松,缩孔缺陷,只在曲面铸件上部设冒口,下部设外冷铁是不够的,不能解决中间段的补缩问题。因此,在圆柱体的中段要设置与铸件材质相同的内冷铁,即用φ30mm的ZL114 A铝棒作内冷铁,从柱脚高的2/3高度向下放置。作为内冷铁的铝棒,在使用前需经喷砂和烘干处理,在组型时固定于下型上,以防在浇注时浮起。

对于壁厚超过32mm的曲面部位,为了防止出现轴向缩松,在每个井字形筋中间曲面下部的方形砂芯上端设置1块外冷铁,与顶冒口配合可以建立局部冷铁一冒口的顺序凝固。顶冒口为明冒口,在铸件四周厚94mm的法兰上设计长方形截面冒口,在井字形筋的交点上设计圆形截面冒口,冒口模数设计为冒口根部模数的1.2~1.5倍,而冒口根部模数为铸件该处热节模数的1.2~1.5倍。42个冒口一律采用保温冒口。

冒口的切割是生产中的一大难题,因为在用火焰切割的过程中会产生大量的氧化渣,切割难度很大。故在工艺设计时采用了易割冒口措施,即在冒口根部放置一过滤网,冒口和过滤网四周用树脂砂封固,在清理时只要用一重物撞击冒口,即可将其清除。

3.合金的熔炼与净化

浇注合金为ZL114 A铝合金,采用1.5t的大型熔铝炉熔炼,并用CaCh和氢气联合精炼技术处理,用三元变质剂作变质处理后,于735℃出炉浇注。

由于高温铝液与空气接触极易氧化而形成Y-Al2O3氧化渣,其密度为3.47g/cm3,单纯靠浇注系统的重力分离法是很难去除的。何况在浇注时,高温铝液与空气直接接触并卷入大量气体,都可以使铝液形成二次氧化渣。为了确保铸件的力学性能,在高温铝液进入型腔之前,必须进行过滤净化处理。因此,在工艺设计时,铝压铸件在直浇道与横浇道交接处放置泡沫陶瓷过滤片。为了在过滤片处不影响金属液流量,将直浇道与横浇道交接处的浇道截面积扩大为原横浇道面积的8倍,单个过滤片的有效过滤面积同样也为原横浇道面积的8倍。

4铸型的紧固

在大型铸件,特别是具有大平面铸件的铸造过程电浮箱力和胀箱力是不容忽视的,否则轻者跑火,重则使铸件报废。

铸型的上型重约2t,所以要有大于10.7t重的压箱力才能保证不出现浮箱。实际上由于有明冒口的作用,所需压箱力要小于10.7t。为了提高明冒口的补缩效果,浇注后需要用温度较高的铝液点浇冒口。如果压箱物太多,会影响点浇冒口操作。因此,研究设计了如下解决浮箱问题的措施。即,芯骨采用100#槽钢焊接成具有足够强度的骨架,制芯合型后,在铸型四周挖开10处,使其露出部分芯骨,将上下型芯骨焊接成一体。这样,即使不围箱,不压箱,也可以保证在浇注过程中不浮箱,不胀箱。浇注3天后打箱,使应力缓慢释放,可以防止变形。

用上述铸造工艺浇注了6件ZL114 A曲面铸件,经过清理、划线、局部探伤检查和机械加工,全部符合设计和使用要求,在装机运行中未发现任何缺陷,说明工艺设计合理、适用。在大型铝合金曲面铸件的铸造过程中,①采用泡沫陶瓷过滤片去除浇注过程中产生的二次氧化渣,解决了大型铝合金铸件的夹渣问题;②采取内冷铁、外冷铁及冒口的合理配合使用的措施,解决了厚大铝铸件缩松、缩孔问题;③采用易割冒口措施,缩短了清铲时间,提高了生产效率,为大型铝铸件生产积累了经验。

泊头东固模具制造有限公司(http://www.hbdgmj.com)主营项目:压铸模具流动性好,易熔焊,钎焊和塑性加工,在大气中耐腐蚀,残废料便于回收和重熔;但蠕变强度低,易发生自然时效引起尺寸变化。精铸铝件零件加工变形的原因很多,与材质、零件形状、生产条件等都有关系。铝铸件加工表面应光洁、平正、铸字标志应清晰,浇、冒口清理后与铸件表面应齐平。 汽车铝配件对于边盖类薄壁零件,采用钣金冷做校正;容易磨损的轴孔类零件可采用金属喷镀、焊修、胶粘、机械加工等工艺以达到原厂尺寸。